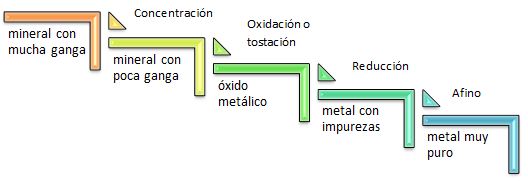

Preparación química del material

Se realiza por medio de la calcinación o de la tostación y tiene por objeto facilitar la operación de reducción.

Se realiza por medio de la calcinación o de la tostación y tiene por objeto facilitar la operación de reducción.

La calcinación se efectúa en los hornos de cuba para eliminar por la acción del calor el dióxido de carbono contenido en los carbonatos y obtener así los óxidos metálicos:

![]()

Calcinación para tratar hidróxidos:

![]()

La tostación se utiliza para la obtención de óxidos de metales pesados, aplicando esta operación especialmente a los sulfuros:

![]()

![]()

Reducción y afino

Cuando el mineral ha pasado a óxido metálico es necesario eliminar el oxígeno.

Reducción

Para esta operación se utiliza el carbono, C, o el monóxido de carbono, CO, siendo estos no combinables.

![]()

![]()

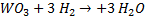

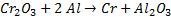

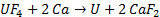

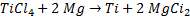

Cuando el metal se combina con el carbono, se debe buscar otro agente reductor entre ellos:

- Hidrógeno

- Aluminio

- Calcio

- Magnesio

Para la obtención de metales que entre ellos son reductores se recurre a la reducción electrolítica.

Afino

Llamado también llamado enriquecimiento o purificación, consiste en la eliminación de las impurezas que quedan en el metal tras la reducción de óxido.

![]()

El Fe no es puro sino que contiene carbón, el cual se separa por medio del horno Martín- Siemens.

Metalurgia del cobre

El tratamiento metalúrgico para la obtención del cobre depende del mineral de procedencia.

Procesos para la obtención | |

Obtención | Tratamiento metalúrgico |

Cobre procedente de minerales que contienen el metal puro en estado nativo. | Separación del metal más pesado englobado en una masa inerte en forma de granos o pajas, previamente machacadas según sus diferentes densidades. |

Cobre procedente de minerales que lo contienen en forma de óxido | Los minerales que contienen óxido de cobre, previamente triturados, se obtienen de una solución de sulfato de cobre recuperándose en dos procedimientos:

|

Cobre precedente de minerales que lo contienen como sulfuro | Por medio de un proceso fisicoquímico preliminar de floración permitiendo el enriquecimiento del metal, separando las partículas de sulfuro de las de la ganga. |

Siderurgia o metalurgia del hierro

La siderurgia es el conjunto de técnicas utilizadas para extraer el hierro y trabajarlo. El hierro reducido posee un alto contenido en carbono que lo hace excesivamente frágil y por ello se debe disminuir el porcentaje de carbono recurriendo a su oxidación.

Categorías según el porcentaje final de carbono:

- Hierro dulce

- Acero

- Fundición

Acero

Para la obtención del acero se realizan por medio de dos procesos:

- A partir del hierro dulce, cementándolo o carburándolo.

- Descarburando, este proceso llamado de afino, se oxidan elementos que impurifican la fundición y son más oxidables que el hierro, siendo un proceso inverso a la reducción.

Procedimiento para el afino de la fundición:

- Afino por recocido

- Afino para acero soldado

- Afino para acero líquido

Características de los hornos

El horno alto es un horno de funcionamiento continuo cuyo objeto es la reducción por carbono de minerales de hierro ya oxidados y la producción de arrabio o fundición, que consiste en una especie de depósito troncocónico, en el cual se carga desde arriba capas alternas de mineral de hierro, carbón y fundente.

Arrabio

Se extrae el arrabio por unos orificios situados debajo de los hornos. El aire insuflado en el horno se precalienta haciéndolo pasar por recuperadores Cowper, los cuales están constituidos por cilindros verticales de planta de 7mm de diámetro llenos de material refractario.

4 Cowper existente en el horno alto:

- Dos de ellos están atravesados por gases muy calientes, obtenidos de la combustión provenientes de la boca del propio horno alto, hasta el instante en que el material refractario alcanza una temperatura muy elevada;

- Un tercero, que ya se encuentra caliente, cede el calor almacenado al aire que los soplantes envían al horno;

- El cuarto es de reserva.

Fenómenos producidos por el horno alto

- Desecación y deshidratación, por debajo de 400°C, según la reacción.

- Reducción mediante CO, una vez se alanzan los 400°C

- Descomposición de los carbonatos y reducción directa, que se consigue cuando se logra sobrepasar los 900°C

- Carburación y fusión, hacia los 1 000°c, se mezclan el Fe y la combustión del C provocando una disminución de la masa y, por ello, el horno se construye más estrecho en la zona en que se produce ese proceso.

- Formación de escoria, proceso que tiene lugar según la reacción.

- Sangrado o apertura de un orificio, por el que, cada tres horas aproximadamente, sale el hierro fundido.